螺栓松动后,为什么会失效?

螺栓疲劳失效的场景,其实很多,航空航天,汽车,工程机械等行业都会涉及,是导致机械故障的主要原因之一。

材料受到的应力,不应超过材料的极限拉伸强度,而疲劳,会使紧固件受到较大的应力而发生失效的情况。

这种失效,是由于螺栓在一段时间内,多次重复受力而产生的螺栓失效的原因。

除了本身质量问题,最多的原因就是,预紧力不足引起的松动导致失效。

对于摩擦型高强度螺栓,螺栓预紧力,有两个方面的作用:

预紧力在被夹紧件间产生压缩内力,进而在接触面形成摩擦力,该摩擦力用于抵抗被夹紧件间的剪切力,避免被夹紧件间出现相互滑移。

螺栓本身不受剪切力的作用,接触面之间的摩擦力平衡了横向剪切力,这正是摩擦型螺栓的设计原则。

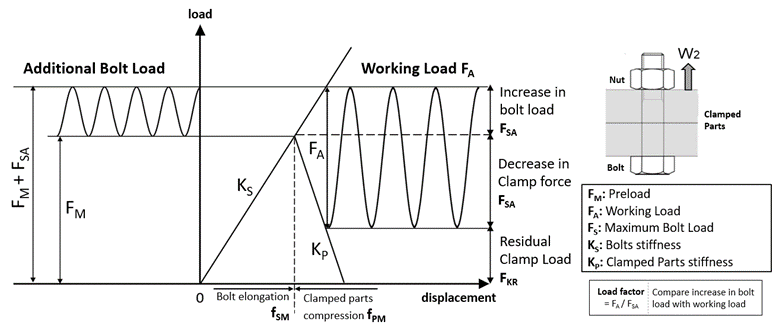

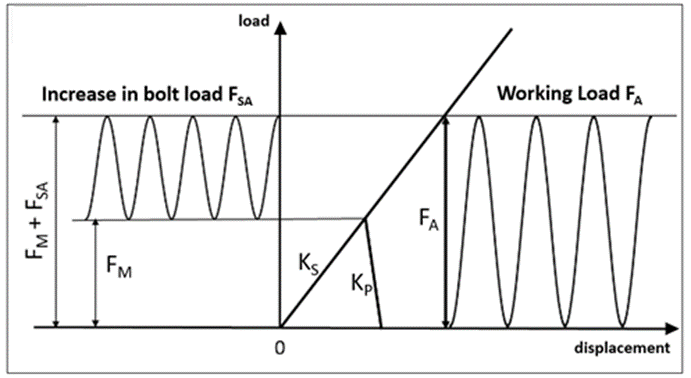

施加预紧力将螺栓和被夹紧件紧紧连在一起,增强了螺栓连接的整体刚度。当工作负荷施加到接头上时,夹紧的部件被轴向拉向相反的方向。

一部分工作负荷进入螺栓(螺栓附加载荷),其余部分进入接头(压缩损失)。

螺栓附加载荷FSA和工作负荷FA称为荷载系数(FSA/FA),外界工作载荷不再由螺栓独自承担,而是由螺栓和被夹紧件共同分担,

将额外的螺栓载荷除以螺栓的有效直径,得到应力幅度,如果应力幅度(附加螺栓载荷)不超过耐力极限,理论上,我们可以说螺栓不会失效,对于无限数量的循环载荷。

考虑降低应力幅度的螺栓设计,被认为可有效防止疲劳失效。相反,若螺栓夹紧力不足,应力幅度超过耐力极限,螺栓将在一定次数的循环后断裂。

常见的预紧力不足,主要以下几种情况:

1、工作载荷估计不足

螺栓连接结构的工作载荷估计不足,设备在运行时的实际工作载荷超过螺栓设计时的设计载荷,造成预紧力小于实际需求。

这种情况时有发生,尤其是对于特种机械或汽车等行业,由于产品的运行环境的不确定性,设计载荷难以对实际运用条件进行全覆盖。

此外,这里所说的工作载荷为广义工作载荷,不仅包括轴向载荷,还应考虑弯曲载荷引起的轴向应力;不仅包括机械载荷,还应考虑温度变化等因素诱导的拉伸效应。

2、装配时预紧力不足

螺栓在装配时所施加的预紧力也有可能达不到其设计值。螺栓拧紧工具的误差和拧紧工艺的差异,使得施加的螺栓预紧力具有一定分散性。

对于采用扭矩法控制预紧的情况,螺纹副及螺栓头底部摩擦系数的分散性,也会出现螺栓实际预紧力低于设计预紧力的情况。

3、螺栓预紧力损失

螺栓预紧力损失是螺栓夹紧力不足的最常见因素。螺栓预紧力损失是不可避免的。即使螺栓和螺母之间未发生旋转松动,轴向预紧力也会出现降低的情况。

引起螺栓预紧力损失的因素很多,譬如被夹紧件的磨损、紧固后螺栓产生的塑性变形、被夹紧件塑性塌陷、螺栓拉伸蠕变、被夹紧件压缩蠕变、接触面的沉降(微观凸起塑性压溃)、螺栓的热膨胀及被夹紧件的热收缩等等,其中以接触面的沉降及热变形尤为突出。

接触面沉降(嵌入)是发生在螺栓面下、接头面和螺纹的局部塑性变形,是表面粗糙度塑性变平的结果。

在某种程度上,当两个表面接触并加载时,这种情况就会发生。当接头中的零件第一次接触压紧时,大部分嵌入损失发生。

在预紧力和外部载荷作用下,局部微观凸起发生崩溃变形,使得接触表面之间更加贴紧,夹持长度出现微小降低。

螺栓断裂周期可以用S-N曲线预测

S-N曲线

螺栓连接通过轴向载荷疲劳试验进行评估,以了解使接头失效所需的循环载荷程度,

ISO3800:1993指定在特定应力幅度下重复疲劳测试104~107的循环,直到发生疲劳失效。

然后,对许多不同的应力幅度重复此操作,以获得S-N曲线。

S-N图是测试螺栓断裂的图表,描绘了应力范围与循环次数的关系图,预测螺栓疲劳寿命。

应注意的是,S-N图中的纵轴表示的是轴向应力范围,而不是轴向应力。

此外,疲劳与螺栓应力和周期数有关,但与螺栓的总应力无关。

下图,显示了钢制螺纹的S-N图。

RBHT表示热处理前滚制螺纹后的工艺;RAHT表示先热处理后滚制螺纹的工艺。

由图可知:曲线平缓变为直线的拐点为极限应力范围,即在该极限应力范围内不会产生疲劳破坏;当负载循环超过1×106次后,应力极限将不再降低。

图中的曲线是采用“B10”计算寿命(B10是10%的失效率),而RBHT螺纹(10.9级)的耐久性极限应力为90MPa。

因此,螺栓连接设计时,在结构性应用中将螺栓的轴向应力范围保持在90MPa以下。

为了提高疲劳系数,发动机工程师通常使用45MPa作为高频率循环应力的极限,使疲劳安全系数(即疲劳系数)≥2.0。

螺丝君经验与总结

对于螺栓疲劳断裂的原因分析,既需要对断口、材质、缺陷等等进行检测分析,也需要对螺栓连接进行力学分析,检测外部载荷、螺栓夹紧力及螺栓性能,分析螺栓的工作状态。

螺栓松动与疲劳竞争失效是一个较新的研究方向,它不只专注于螺栓单方面的松动或疲劳,而是将有可能发生的松动与疲劳同时作为考虑对象,研究这两者在不同的载荷下哪种先发生?哪种对螺栓失效起了主导作用?

在螺栓服役过程中,同时承受横向剪切载荷与轴向拉压载荷,凭借单一的载荷形式得出的试验结果无法用于复杂环境的螺栓失效预测,所以,对螺栓松动与疲劳的竞争失效机制的研究有较大的实用性,未来可作为螺栓研究的一个新的方向。

转载自《GAF螺丝君》